УЗК система ECHOGRAPH KNPS

Данная система способна проводить замеры над округлыми и квадратными заготовками без перенастройки. Число датчиков и форма держателей подбирается в соответствии с геометрией заготовки и критериями теста. Компания KARL DEUTSCH с 1951 года занимается разработкой оборудования для ультразвукового контроля. Поставка первой автоматизированной системы для контроля бесшовных труб была выполнена более в 1965 году. Достижению современного технического уровня ультразвуковых систем ECHOGRAPH предшествовали многочисленные усовершенствования электронного оборудования ECHOGRAPH, разработка надежных механизмов ультразвуковых преобразователей. В KARL DEUTSCH существует строгая система контроля качества в соответствии со стандартом DIN EN ISO 9001.

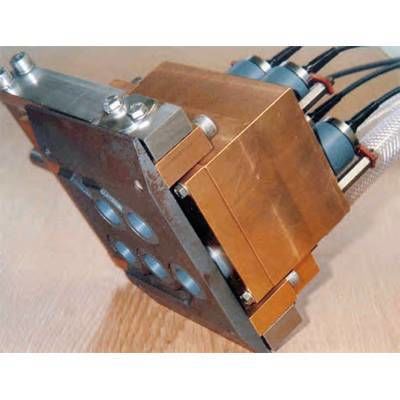

Ключевой пункт контроля заготовок труб – это контроль их соединений. Ультразвуковой контроль с применением управляемых водяных форсунок практически не изнашивает держатель и позволяет быстро изменять диаметр оцениваемых заготовок. Эта технология так же называется омывающей и использует водяную прослойку между датчиком и заготовкой. Расстояние между датчиком и поверхностью трубы составляет несколько сантиметров, благодаря чему датчик практически не изнашивается. Вместо двухэлементных датчиков (использовавшихся в старых системах) используются датчики иммерсионного типа с широким диапазоном. С применением метода дистанционно-амплитудной коррекции достигается одинаковая чувствительность для любой глубины.

Система ECHOGRAPH-KNPS отличается прочностью. Держатели перемещаются над материалом при помощи опорных рам и роликов. Таким образом можно компенсировать довольно большие отклонения от прямолинейности и определенных габаритов. При стандартной работе держатели опускаются и поднимаются над тестируемым материалом при помощи пневматического механизма. Время опускания и поднятия датчиков можно настроить точно в соответствии с положением и скоростью подачи заготовок. Таким образом механическая часть системы защищается от неровных концов или деформированных заготовок.

Технические характеристики:

Материал – литьё, непрерывное литьё

Стадия обработки – раскатанные и выпрямленные

Сечение D – 50-250 мм

Длина >3 м

Отклонение от прямолинейности – макс. 5 мм/м, макс. 10 мм/м на концах

Состояние поверхности – после проката, без рыхлой окалины

Температура – 5-80 оС

Края заготовок – обрезанные или спиленные, без длинных заусенцев

Определение дефектов – внутренние дефекты >1,5 (отверстия с плоским дном, FBH) в зависимости от D

Овальность – макс. 2,5% от D

Радиус закругления кромок (Q) – около 10% от D

Допуск по углу (Q) – 90° ± 2°

Кручение профиля (Q) – макс. 2°/m

Размер выпуклости (Q) – макс. 4 мм.