Контроль сварных соединений автоматическим ультразвуком

TVP128 - новейшая система автоматического ультразвукового контроля кольцевых сварных соединений технологических и магистральных трубопроводов, в которых используются технологии TOFD и фазированные решетки (ФР), была предоставленна компанией Eclipse Scientific Inc . Система способна решать достаточно непростые задания, например как обследование толстостенного сварного соединения или соединения, что были сварены из различных металлов. Система предоставляет высококачественный контроль сварных соединений кольцевого типа, а также имеет современные технологии в сфере АУЗК на фазированных решетках. Возможность оператору максимально быстро настраивать систему, анализировать данные и составлять отчеты, контролировать хранение и заполнение баз данных - позволяет новейшее программное обеспечение.

Особенности данной системы:

- 16 традиционных ультразвуковых каналов

- 12 бит с частотой 100 Мгц – оцифровуется сигнал

- Для приема и излучения в режиме ФР имеется 128 независимых каналов

- Максимум 512 каналов для работы в режиме ФР

- Для контроля одновременно можно использовать 8 пар датчиков (300В – напряжение зондирующего)

- Высокопроизводительный контроль:

- В полевых условиях при сканировании на трубоукладчике производительность составляет от 100-150 до 300 сварных соединений в день

- Один сварной шов проходит проверку за 2-5 минуты зависимо от диаметра, учитывая подготовку и сканирование

- Выявлению подлежат как поперечные, так и продольные дефекты

- Имеется возможность сканирования плоских объектов. Минимальный диаметр сканирования швов соединений труб начинается с 152 мм, а толщина 6 – 42 мм. Предела для максимального диаметра нет

- Сварной шов можно разделать на V, X, CRC, K, J, и прочие. Полная герметичность системы позволяет использовать электронику в сложных полевых условиях

- Данные интерпретируются автоматически. Метод зонирования и техника TFM (total focusing method – фокусировка по всей заданной области) позволяют максимально точно определить размеры дефектов

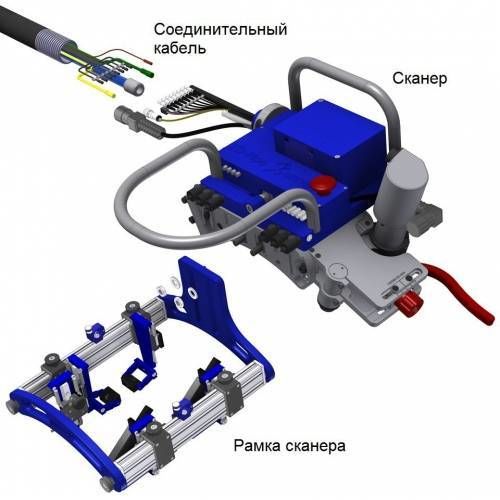

Система состоит из:

Основным предназначением рамки является крепеж преобразователей, имеет четыре, прикрепленных к рельсам, держателя, благодаря которым преобразователи находятся в заданном положении;

Есть возможность использовать спеиальную рамку с шестью держателями, ее используют если методике мало количества датчиков ФР или стандартных преобразователей.

- Автоматизированного сканера

Габариты сканера: 53.5 x 43.5 x 25 см;

Вес сканер составляет 11,5 кг;

Зазор между/под трубами должен составлять не менее 26-ти см.

Длинны кабеля 25 метров, в неё входят: провода для соединения, провода кодировщика положения и двигателя, а также шланг, который обеспечивает контактную жидкость. Кабель можно с легкостью разбирать и проводить обслуживание и ремонт проводов.

Для подключения стандартных ультразвуковых датчиков он имеет 16 каналов, а при использовании ультразвуковых технологий с применением ФР, блок данных имеет 128 приемопередающих и независимых каналов. Удобности при работе системы добавляет возможность точной регулировки импульсных параметров таких как амплитуда, частота следования и ширина.

- Блока управления двигателем

Также как блок сбора данных блок управления двигателем находятся в прочном промышленном кейсе. Управлять работой сканерным двигателем и контролировать подачу контактной жидкости может оператор внешним пультом управления, а также с рабочего станционного места по сбору данных.

-

Блока поставки контактной жидкости

Сканер получает контактную жидкость благодаря электромагнитному клапану и моторизованной помпе. Управлением подачей жидкости ведется автоматически с операторского пульта управления.

Портативная рабочая станция представляет из себя мощный ноутбук со специальным программным обеспечением, который подключается к системе через Ethernet кабель.

Системные преобразователи TVP128

Преобразователи фазированных решеток (зонирование, секторное и линейное сканирование)

- Поддерживание техники TFM (total focusing method – фокусировка по всей заданной области)

- 7,5 Мгц элементы, 60 штук

- Дефекты отображаются в формате изображения 2D, на котором видно очевидное место дефекта

- Пространственное определение мест дефектов

- Одновременное сканирование в заданных угловых диапазонах

- A/B/D/S/L сканы

- Кумулятивные виды

- Производительность контроля повышается

- Непрерывное сканирование дает возможность максимально полного контроля участка

- В, С, D – сканы могут в будущем повторно анализироваться, благодаря их архивации и документированию.

Преобразователи TOFD

- Глубина, протяжность дефекта выясняется предельно точно

- Применяется продольная и поперечная ориентации нахождения дефекта

- Высокочувствительность преобразователей

- К свойствам калибровки относится независимость от амплитуды сигнала, а также базирование по временному прохождению дифракционного сигнала

- Угловое положение дефектов никак не влияет на вероятность их обнаружения

- Для получения более точных результатов выяснения размера, полученые сигналы обрабатываются с использованием SAFT.

Метод контроля сварного шва. Зондирование.

Зоны контроля сварных швов любых конфигураций создаются автоматически специальным программным обеспечением. Отдельный ультразвуковой луч проверяет отдельную область сварного соединения. Определение типа и количества инспекционных зоны предоставляет размер и тип сварных швов. Чтобы контролировать все инспекционные зоны используются, автоматически устанавливаемые, системные параметры.

Метод зондирования:

- Определяется конфигурация сварных швов

Вводится разделочный тип и параметры геометрии сварного шва.

- Определяется контролируемая зона

Каждый зонный интервал не влияет на определение высоты зоны контроля. Автоматически проходит коррекция и переучет количества зон.

- Выборка преобразователей с фазированными решетками и ультразвуковых призм

Заказчик предоставляет технические условия, по которым программа выбирает типичные преобразователи и УЗ призмы, либо производится создание специализирующих преобразователей и УЗ призм.

- Калибровка требует расчета дизайна образца

Образец калибровки требует определения положения и ориентация держателей, а также их размеры. Дизайн в формате 3D .

- Определяются параметры сканирования и схемы прозвучивания

Возможно как ручное, так и автоматическое создание параметров сканирования и схем прозвучивания. Использование различных методик контроля, и зонный метод в том числе, возможно благодаря функциям программы.

Сбор и анализ данных

Автоматический анализ дефекта и параметры для сборки данных настраиваются оператором. Соответствуя методике контроля, определяется и сохраняется размер дефекта.

Имеется возможность использования опции автоматической настройки калибровки. Для определения правильности настраиваемых системных параметров, информация о калибровке сохраняется.

Система управления базой данных и формировка отчета

Оператор формирует протокол контроля, который может корректироваться и распечатываться. Но файлы с исходными данными полученными при контроле - не могут быть корректированы.

Для автоматического формирования отчетов, для создания базы данных и проведения её анализа, используется программное обеспечение, которое сохраняет файлы с собранными данными в цифровом формате.

Длинна, высота, положения дефектов на сварных швах, схемы обследуемых зон и разделки, параметры шва и имя оператора – сохраняются.

Ультразвуковой дефектоскоп - TVP128

<h3> <strong>Контроль сварных соединений автоматическим ультразвуком</strong></h3>

<p>

TVP128 - новейшая система автоматического ультразвукового контроля кольцевых сварных соединений технологических и магистральных трубопроводов, в которых используются технологии TOFD и фазированные решетки (ФР), была предоставленна компанией Eclipse Scientific Inc . Система способна решать достаточно непростые задания, например как обследование толстостенного сварного соединения или соединения, что были сварены из различных металлов. Система предоставляет высококачественный контроль сварных соединений кольцевого типа, а также имеет современные технологии в сфере АУЗК на фазированных решетках. Возможность оператору максимально быстро настраивать систему, анализировать данные и составлять отчеты, контролировать хранение и заполнение баз данных - позволяет новейшее программное обеспечение.

</p>

<h3> <strong>Особенности данной системы:</strong></h3>

<ul>

<li>16 традиционных ультразвуковых каналов</li>

<li>12 бит с частотой 100 Мгц – оцифровуется сигнал</li>

<li>Для приема и излучения в режиме ФР имеется 128 независимых каналов</li>

<li>Максимум 512 каналов для работы в режиме ФР</li>

<li>Для контроля одновременно можно использовать 8 пар датчиков (300В – напряжение зондирующего)</li>

<li><i>Высокопроизводительный контроль: </i></li>

<li>В полевых условиях при сканировании на трубоукладчике производительность составляет от 100-150 до 300 сварных соединений в день</li>

<li>Один сварной шов проходит проверку за 2-5 минуты зависимо от диаметра, учитывая подготовку и сканирование</li>

<li>Выявлению подлежат как поперечные, так и продольные дефекты</li>

<li>Имеется возможность сканирования плоских объектов. Минимальный диаметр сканирования швов соединений труб начинается с 152 мм, а толщина 6 – 42 мм. Предела для максимального диаметра нет </li>

<li>Сварной шов можно разделать на V, X, CRC, K, J, и прочие. Полная герметичность системы позволяет использовать электронику в сложных полевых условиях </li>

<li>Данные интерпретируются автоматически. Метод зонирования и техника TFM (total focusing method – фокусировка по всей заданной области) позволяют максимально точно определить размеры дефектов </li>

</ul>

<h3>Система состоит из:</h3>

<ul>

<li><b>Рамки сканера </b></li>

</ul>

<p>

Основным предназначением рамки является крепеж преобразователей, имеет четыре, прикрепленных к рельсам, держателя, благодаря которым преобразователи находятся в заданном положении;

</p>

<p>

Есть возможность использовать спеиальную рамку с шестью держателями, ее используют если методике мало количества датчиков ФР или стандартных преобразователей.

</p>

<ul>

<li> <b>Автоматизированного сканера </b></li>

</ul>

Габариты сканера: 53.5 x 43.5 x 25 см; <br>

<p>

Вес сканер составляет 11,5 кг;

</p>

<p>

Зазор между/под трубами должен составлять не менее 26-ти см.

</p>

<ul>

<li><b>Соединительного кабеля </b></li>

</ul>

<p>

Длинны кабеля 25 метров, в неё входят: провода для соединения, провода кодировщика положения и двигателя, а также шланг, который обеспечивает контактную жидкость. Кабель можно с легкостью разбирать и проводить обслуживание и ремонт проводов. <br>

</p>

<ul>

<li><b>Блока сбора данных </b></li>

</ul>

<p>

Для подключения стандартных ультразвуковых датчиков он имеет 16 каналов, а при использовании ультразвуковых технологий с применением ФР, блок данных имеет 128 приемопередающих и независимых каналов. Удобности при работе системы добавляет возможность точной регулировки импульсных параметров таких как амплитуда, частота следования и ширина.

</p>

<ul>

<li><b>Блока управления двигателем </b></li>

</ul>

<p>

Также как блок сбора данных блок управления двигателем находятся в прочном промышленном кейсе. Управлять работой сканерным двигателем и контролировать подачу контактной жидкости может оператор внешним пультом управления, а также с рабочего станционного места по сбору данных.

</p>

<ul>

<li><b>Блока поставки контактной жидкости</b> </li>

</ul>

<p>

Сканер получает контактную жидкость благодаря электромагнитному клапану и моторизованной помпе. Управлением подачей жидкости ведется автоматически с операторского пульта управления.

</p>

<ul>

<li><b>Рабочей станции TVP </b></li>

</ul>

<p>

Портативная рабочая станция представляет из себя мощный ноутбук со специальным программным обеспечением, который подключается к системе через Ethernet кабель.

</p>

<h3>Системные преобразователи TVP128</h3>

<p>

<strong>Преобразователи фазированных решеток (зонирование, секторное и линейное сканирование)</strong>

</p>

<ul>

<li> Поддерживание техники TFM (total focusing method – фокусировка по всей заданной области) </li>

<li>7,5 Мгц элементы, 60 штук </li>

<li> Дефекты отображаются в формате изображения 2D, на котором видно очевидное место дефекта </li>

<li>Пространственное определение мест дефектов </li>

<li>Одновременное сканирование в заданных угловых диапазонах </li>

<li>A/B/D/S/L сканы </li>

<li>Кумулятивные виды </li>

<li>Производительность контроля повышается </li>

<li>Непрерывное сканирование дает возможность максимально полного контроля участка </li>

<li>В, С, D – сканы могут в будущем повторно анализироваться, благодаря их архивации и документированию.</li>

</ul>

<ul>

</ul>

<h3>Преобразователи TOFD</h3>

<ul>

<li>Глубина, протяжность дефекта выясняется предельно точно </li>

<li>Применяется продольная и поперечная ориентации нахождения дефекта </li>

<li>Высокочувствительность преобразователей </li>

<li>К свойствам калибровки относится независимость от амплитуды сигнала, а также базирование по временному прохождению дифракционного сигнала </li>

<li>Угловое положение дефектов никак не влияет на вероятность их обнаружения </li>

<li>Для получения более точных результатов выяснения размера, полученые сигналы обрабатываются с использованием SAFT.</li>

</ul>

<h3>Метод контроля сварного шва. Зондирование.</h3>

<p>

Зоны контроля сварных швов любых конфигураций создаются автоматически специальным программным обеспечением. Отдельный ультразвуковой луч проверяет отдельную область сварного соединения. Определение типа и количества инспекционных зоны предоставляет размер и тип сварных швов. Чтобы контролировать все инспекционные зоны используются, автоматически устанавливаемые, системные параметры.

</p>

<h3>Метод зондирования:</h3>

<ul>

<li><b>Определяется конфигурация сварных швов</b></li>

</ul>

<p>

Вводится разделочный тип и параметры геометрии сварного шва.

</p>

<p>

</p>

<ul>

<li><b> Определяется контролируемая зона</b></li>

</ul>

<p>

Каждый зонный интервал не влияет на определение высоты зоны контроля. Автоматически проходит коррекция и переучет количества зон. <br>

</p>

<ul>

<li> <b>Выборка преобразователей с фазированными решетками и ультразвуковых призм</b></li>

</ul>

<p>

Заказчик предоставляет технические условия, по которым программа выбирает типичные преобразователи и УЗ призмы, либо производится создание специализирующих преобразователей и УЗ призм.

</p>

<ul>

<li><b>Калибровка требует расчета дизайна образца</b></li>

</ul>

<p>

Образец калибровки требует определения положения и ориентация держателей, а также их размеры. Дизайн в формате 3D .

</p>

<ul>

<li><b> Определяются параметры сканирования и схемы прозвучивания</b></li>

</ul>

<p>

Возможно как ручное, так и автоматическое создание параметров сканирования и схем прозвучивания. Использование различных методик контроля, и зонный метод в том числе, возможно благодаря функциям программы.

</p>

<h3>Сбор и анализ данных</h3>

<ul>

<li><b> Режим контроля</b></li>

</ul>

<p>

Автоматический анализ дефекта и параметры для сборки данных настраиваются оператором. Соответствуя методике контроля, определяется и сохраняется размер дефекта.

</p>

<ul>

<li><b>Режим калибровки</b></li>

</ul>

<p>

Имеется возможность использования опции автоматической настройки калибровки. Для определения правильности настраиваемых системных параметров, информация о калибровке сохраняется.

</p>

<h3>Система управления базой данных и формировка отчета</h3>

<p>

Оператор формирует протокол контроля, который может корректироваться и распечатываться. Но файлы с исходными данными полученными при контроле - не могут быть корректированы.

</p>

<p>

Для автоматического формирования отчетов, для создания базы данных и проведения её анализа, используется программное обеспечение, которое сохраняет файлы с собранными данными в цифровом формате.

</p>

<p>

Длинна, высота, положения дефектов на сварных швах, схемы обследуемых зон и разделки, параметры шва и имя оператора – сохраняются.

</p>